车企涂装车间生产线中烘干炉设备是生产能耗大户,其能耗占整车生产线总耗能的20%以上,直接影响车间的生产成本。目前,国内涂装生产线大都采用焚烧炉处理烘干产生的废气,燃烧处理后的烟气直接排放到厂房外,而排放的烟气温度一般在180 ~ 220 ℃之间,未经回收的排放烟气势必会带走很多余热。如果能将这部分余热回收后,用于车间其他设备的热源,不仅节约了大量能源,还降低了车间的运行成本。同时,降低排烟温度,可以减少有害气体(硫化物、CO2、NOX等)的排放,对环保有着积极的意义,也符合*大力倡导的“*减排”发展方向。

烟气余热回收现有概况:

2.1、甲方现有参数:两个烘干炉排烟温度180℃,每小时排放量:50000m3;24小时持续不断的排放;每小时提供1550KW热量(按照出水温度90度,回水温度84度)

2.2、甲方需求:通过回收烟气中的热量,提供并恒温90度热水供生产线清洗线使用;

2.3、原有烘干房水循环量为222m3/h;5度温差。实际每小时需要的热量是:1290KW;

三、厂家设计思路:

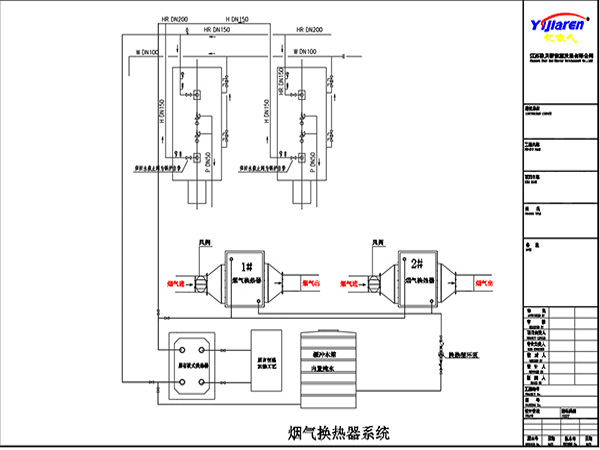

3.1、烟气余热回收系统是指将烘干炉烟囟中的高温烟气输送至余热回收器,实现热量传递后,烟气温度降低,再次输送到原烟道排放的一套设备。本项目通过改造烘干炉烟囱,设置手动风阀, 增加水泵、缓冲水箱、安装余热回收装置、采用原有的引风机自动控制柜等,实现烘干炉烟气余热回收;

3.2、为*余热回收器安装后烘干炉工况在正常状态下,原烟道中安装风阀*可以控制烟气通过原烟道还是通过余热回收器的风量。

3.3、烘干炉的末端排烟温度应保持在 100℃以上,以免引起受热面烟气冷凝腐蚀排烟管道和余热回收设备。

3.4、为适应高温区热回收温度及换热器防腐蚀要求,本项目热回收装置采用全304不锈钢烟气换热器设计;

3.5、现场安装布置:具体需要根据现场情况施工二次确定。

涂装车间烘干炉烟气余热回收效益计算如下:

两台台烘干炉进行余热回收改造后, 余热回收装置将约190℃的烘炉高温烟气回收为前工艺热水,换热后的烟气温度控制为不超过 110℃, 每小时余热回收装置回收的热量为:1332000kCal/h。天然气加热水*以 85%计,天然气热值 8000Kcal/Nm3,则用天然气加热生产热量达 1332000kCal/h的热水所用的天然气耗量约 195.8m/h3 。

即余热回收设备每小时节约锅炉房天然气用量195.8m3;天然气每立方4.4元,可节约即195.8*4.4元=861.5元/小时;

每天运行12个小时:861.5*12=10338元

每月可节约:10338*30=310140元

每年可节约:310140*12=3721680元

即根据成本投入费用,大概2-3月即可回收成本

从经济层面计算,增加了烟气余热回收设备机组后,在较短时期内(经以上计算得出)即可收回投入成本。从*层面,传统作业中,可能直接排出去的高温烟气,现在通过余热回收机组,将这部分余热进行再利用,减少了能源浪费和环境污染的问题,值得更多的企业去参考。

江苏欧贝新能源发展有限公司郑重声明,本站(www.ticsun.com)中凡标注来源为“江苏欧贝”的文章,其著作权皆归江苏欧贝新能源发展有限公司所有,盗版必究,请尊重原创的劳动成果。未经授权,禁止任何站点镜像、采集、或复制本站文字和图片内容,违者通过法律途径维权到底!