联系我们

销售中心:中国江苏省常州市新北区旺角商务广场D座303-308

咨询热线:0519-85155560

业务电话:13651500603

企业邮箱:sun@ticsun.com

QQ:695677991

在当今追求绿色环保与高效生产的时代,涂层烧结炉烟气余热回收并转化为涂层工件预热能源的技术,正成为众多企业实现节能减排、降低成本的关键方案。

在厨房锅具生产的烧结车间里,大量高温烟气携带可观热量直接排放,既浪费能源又增加企业运营成本。然而,一家创新锅具制造厂却从中发掘了“宝藏”:他们巧妙回收这股420度高温烟气,将其转化为一股稳定、强劲的150度热风,直接用于锅具涂层的预烘干环节。这一举措,不仅大幅削减了能源开支,更显著提升了生产流程的绿色效能。

一、痛点:烧结炉排热大,预烘干能耗高昂

锅具烧结工序中,炉膛排出的烟气温度普遍高达420℃以上。传统处理方式下,这部分蕴含大量热能的气体往往直接外排,造成严重的能源浪费和环境热污染。

与此同时,在锅具涂装环节,涂层固化前的预烘干至关重要。传统方法依赖天然气燃烧或电加热来获取所需的热风(通常要求150℃左右),能耗成本居高不下,成为企业降本增效的瓶颈。

二、技改:烟气余热回收系统,巧解能源困局

该锅具厂的解决方案核心在于部署了一套高效烟气余热回收系统:

1、精准捕获热源:在烧结炉高温烟气排放管道上,加装特殊设计的高效热交换装置。

2、热能的定向转移:常温新风作为“载体”,流经换热器内部管道,与管外流动的420℃烟气进行非接触式热能交换。

3、高品质热风输出:经过充分热交换后,原本常温的新风被持续、稳定地加热至150℃的目标温度。

4、直达生产一线:这股150℃的热新风,通过保温风管,被稳定输送至涂装线的预烘干工位,直接用于锅具涂层的预烘干处理。

三、效益:经济与环保的双重奏

能耗显著降低:直接利用废热替代天然气或电力加热新风,预烘干环节的能源成本骤降。实测数据表明,相关工序能耗可降低20%-35%,投资回收周期通常在1-2年,经济效益显著。

生产效率提升:回收系统提供的热风温度稳定可控,保障了涂层预烘干质量的均匀性和一致性,为后续的高温固化奠定了良好基础。

环境友好性增强:有效回收烧结炉烟气余热回收,大幅减少了生产过程的综合能耗和温室气体排放,是响应国家“双碳”目标、实践绿色制造的切实行动。

改善车间环境:通过引入加热后的新风,优化了涂装线工作区域的空气流通与温度条件。

四、实施关键点

换热器选型:针对420℃高含尘量烟气,需选用耐高温、防腐蚀、抗积灰且易于清理的特殊换热器(如热管式、特殊材质板式、复合式等),确保长期高效运行。

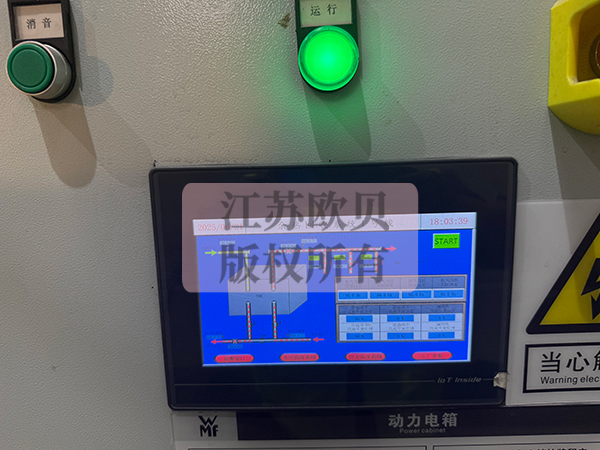

精准控温:通过调节新风流量或设置旁通阀,确保输出热风稳定在涂层工艺要求的150℃左右。

系统集成:需针对性设计,将余热回收系统无缝嵌入现有烧结炉排烟系统和涂装线新风烘干系统中,并做好保温措施。

维护保障:制定定期清灰和维护计划,保障换热效率持久稳定。

五、变废为宝,智造未来

将420℃的“废”烟气转化为150℃的“宝”热风,用于锅具涂层预烘干,这不仅是热能梯级利用的典范,更展现了现代制造业在节能降耗、提质增效方面的智慧。对于厨房锅具及类似有高温排烟和烘干需求的制造业而言,深入挖掘生产流程中的余热资源,实施类似的能量回收项目,是走向高效、低碳、可持续发展的必然选择,也是在激烈市场竞争中锻造成本优势的利器。相信在不久的将来,随着该技术的进一步推广,更多企业将从中受益,共同为环保事业贡献力量。

江苏欧贝新能源发展有限公司郑重声明,本站(www.ticsun.com)中凡标注来源为“江苏欧贝”的文章,其著作权皆归江苏欧贝新能源发展有限公司所有,盗版必究,请尊重原创的劳动成果。未经授权,禁止任何站点镜像、采集、或复制本站文字和图片内容,违者通过法律途径维权到底!

关注微信公众号

关注微信公众号 关注我们

关注我们